Table of Contents

优化环氧富锌底漆配方以提高耐腐蚀性

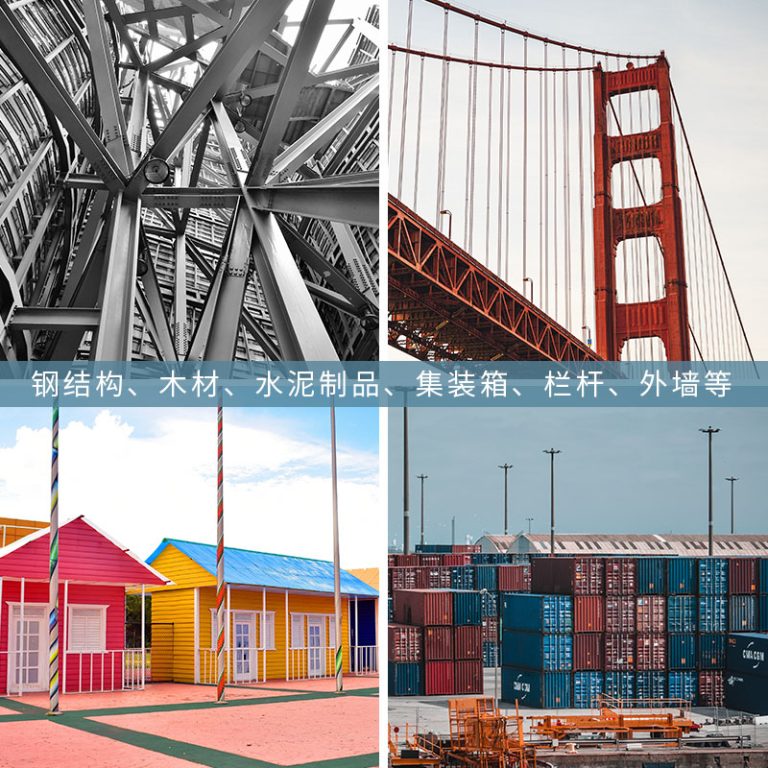

环氧富锌底漆是防护涂料行业的基石,为各种金属基材提供无与伦比的耐腐蚀性。这些涂层在保护钢结构免受生锈和降解的无情冲击方面特别有效。环氧富锌底漆的配方是多种成分的微妙平衡,每种成分的选择都是为了增强最终产品的保护质量。在优化这些配方时,制造商的目标是实现环氧树脂、锌含量和其他添加剂之间的协同作用,以提供针对腐蚀性元素的坚固防护。

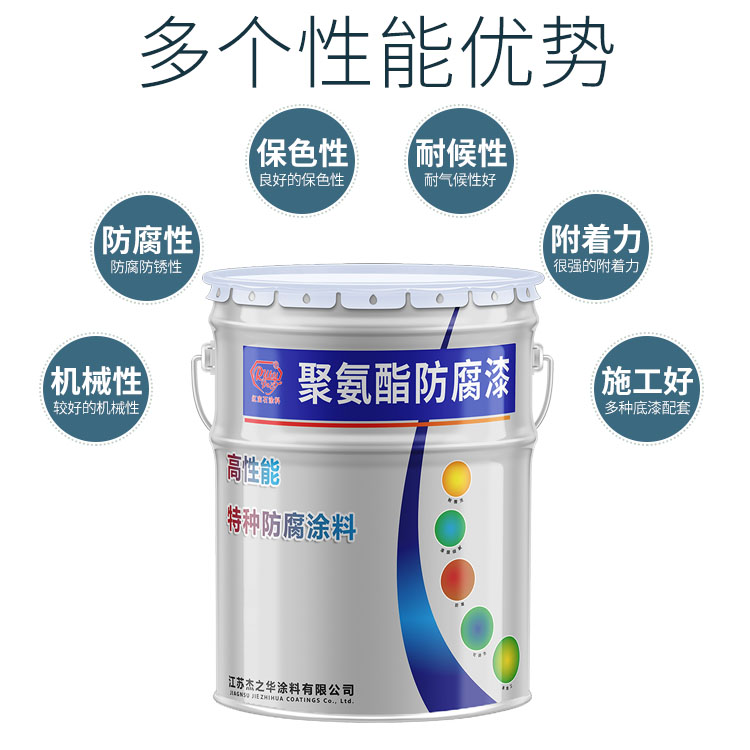

环氧富锌底漆的核心是环氧树脂体系。这种热固性聚合物因其强附着力、耐化学性和耐用性而备受推崇。树脂的选择至关重要,因为它必须与高含量的锌粉相容,从而为底漆提供电流保护。树脂必须封装锌颗粒,同时又不损害其为金属基材提供阴极保护的能力。这就是配方科学成为一门艺术的地方。树脂必须经过仔细选择和配比,以确保其固化成坚韧、不渗透的薄膜,将锌颗粒粘合在一起并粘合到基材上。

| 编号 | 产品 |

| 1 | 工业涂料 |

这些底漆中的锌含量通常非常高,通常超过干膜重量的 80%。这种大量的锌对于底漆提供牺牲保护至关重要。由于锌优先于钢腐蚀,因此它形成氧化锌和碳酸锌的保护屏障。然而,仅仅添加更多的锌并不总是能带来更好的性能。必须考虑锌粉的颗粒大小和形状,以优化底漆保护基材的能力。较小的颗粒具有较大的表面积,这可以增强电流保护,但也可能影响底漆的粘度和施工性能。

此外,在环氧富锌底漆的配方中,添加剂的作用不可低估。这些可能包括流平剂,有助于实现光滑的表面;润湿剂,确保锌颗粒被树脂适当润湿;和防沉剂,防止重的锌颗粒沉到容器底部。每种添加剂都必须经过仔细选择和测试,以确保它不会干扰底漆的保护性能或其应用特性。

固化剂在环氧富锌底漆的性能中也发挥着关键作用。它们负责与环氧树脂反应,形成将底漆固定在一起的交联聚合物基质。固化剂的选择会影响从底漆的适用期和固化时间到其最终机械性能和耐腐蚀性的一切。选择一种固化剂至关重要,它不仅能提供牢固、持久的粘合,而且不会降低底漆保护基材的能力。

总而言之,优化环氧富锌底漆配方是一项复杂的任务,需要深入了解树脂、锌和各种添加剂之间的相互作用。制造商必须仔细平衡这些成分,以创造出一种底漆,该底漆不仅能牢固地粘附在基材上并提供出色的耐腐蚀性,而且还能满足应用和使用寿命的实际需求。通过仔细的配方和严格的测试,该行业不断进步,为金属腐蚀的挑战提供更有效的解决方案。

工业涂料环氧富锌底漆技术的进展

环氧富锌底漆配方

在工业涂料领域,对卓越防腐蚀保护的追求导致了环氧富锌底漆技术的重大进步。这些底漆是金属结构的关键防线,提供主动和被动保护。这些底漆的配方是一门复杂的科学,需要平衡耐用性、附着力和耐腐蚀性的需求。

| 序列号 | 名字 |

| 1 | 环氧富锌漆 |

环氧富锌底漆的核心是锌粉,它是负责金属基材电流保护的成分。当金属暴露在腐蚀环境中时,锌会起到牺牲作用,代替钢进行腐蚀。这是阴极保护的一种形式,其中活性较高的金属(锌)优先腐蚀,从而保护活性较低的金属(钢)。配方中使用的锌粉的纯度和粒径是影响所提供保护水平的关键因素。最近的进步已经看到更细的锌颗粒的开发,它提供了更大的保护表面积和在底漆内更均匀的分布。

这些底漆中的环氧树脂系统负责粘附并形成封装锌的粘合剂粒子。环氧树脂的选择至关重要,因为它必须能够承受工业结构经常暴露的恶劣环境。现代配方使用先进的环氧树脂,可提供增强的粘合性能、耐化学性和耐用性。这些树脂设计为与硬化剂一起固化,提供坚固的基质,确保锌颗粒保持在原位以提供持续的保护。

环氧富锌底漆技术的另一个关键进步是底漆流变性能的优化。必须仔细控制底漆的粘度,以确保其能够均匀涂抹并渗透金属基材表面的凹凸不平处。这在喷涂应用中尤其重要,其中底漆必须具有足够的流动性以便雾化,但又必须足够粘稠以防止流挂并确保均匀的膜厚度。

锌含量和环氧粘合剂之间的平衡也是一个关键方面配方。高锌含量对于最大程度的电流保护是有利的,但这不能损害固化膜的机械性能。交联剂和固化机制的创新允许更高的锌含量,同时保持底漆的机械完整性。这使得底漆可以提供更长的使用寿命并降低维护成本。

环境因素也影响了环氧富锌底漆的发展。挥发性有机化合物 (VOC) 因其对空气质量和人类健康的影响而成为许多工业涂料中的一个问题。配方设计师通过开发低 VOC 甚至无 VOC 环氧富锌底漆来应对。这些环保替代品采用水性技术和高固含量配方,可在不牺牲性能的情况下减少溶剂排放。总之,环氧富锌底漆技术的进步代表了材料科学、化学和环境工程的融合。这些底漆的精心配方确保它们满足工业应用的严格要求,提供持久的防腐蚀保护。随着研究不断突破可能的界限,我们可以期待看到进一步的创新,这些创新将提高这些重要保护涂层的性能和可持续性。环氧富锌底漆的持续开发证明了该行业致力于保护基础设施和机械免受无情腐蚀的影响。