Table of Contents

Comprendre les avantages des peintures asiatiques, apprêt époxy riche en zinc pour la protection contre la corrosion

Comment appliquer l’apprêt riche en zinc époxy pour peintures asiatiques : un guide étape par étape

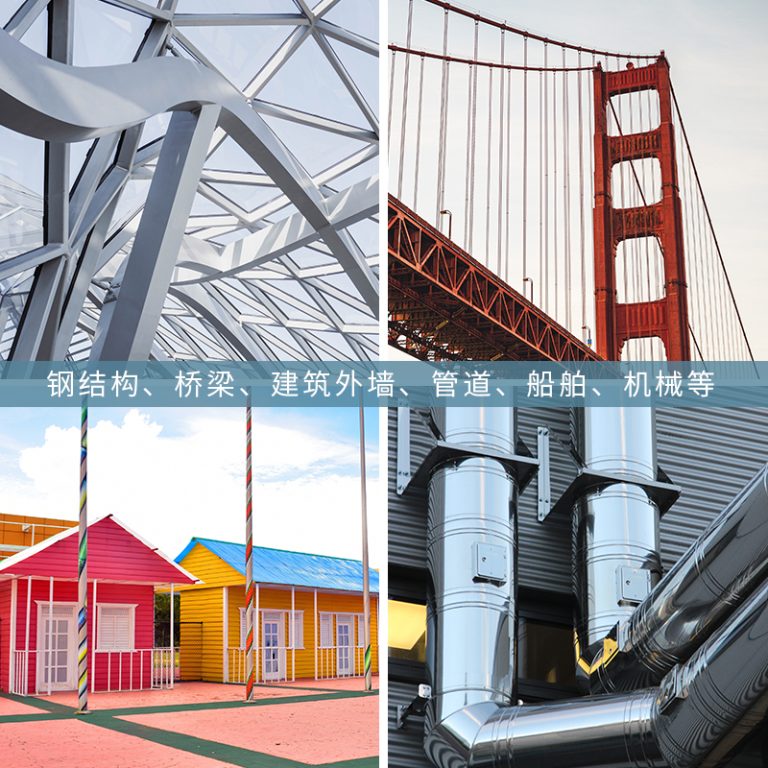

L’apprêt époxy riche en zinc d’Asian Paints est un revêtement hautement protecteur conçu pour prévenir la corrosion sur les surfaces métalliques. Son application est un processus critique qui nécessite une attention particulière aux détails pour garantir la longévité et l’efficacité de la couche protectrice qu’elle fournit. Ce guide étape par étape vous guidera tout au long du processus d’application de l’apprêt époxy riche en zinc d’Asian Paints, vous garantissant ainsi d’obtenir les meilleurs résultats possibles.

Avant de commencer le processus d’application, il est essentiel de préparer correctement la surface. La surface métallique doit être exempte de rouille, de tartre, d’humidité et de contaminants tels que l’huile, la graisse ou la saleté. La préparation de la surface peut être réalisée par des méthodes telles que le sablage, recommandé pour obtenir une finition métallique presque blanche (norme Sa 2,5). Si le sablage n’est pas réalisable, des méthodes de nettoyage manuelles ou mécaniques peuvent être utilisées, mais il est important d’obtenir un profil de surface adapté pour que l’apprêt adhère efficacement.

www.youtube.com/watch?v=kCkCI75Qvv8

Numéro de série

| Nom du produit | Peinture riche en époxy zinc |

| 1 | Une fois la surface préparée, l’étape suivante consiste à mélanger l’apprêt époxy riche en zinc. Le produit se compose généralement de deux composants qui doivent être mélangés avant utilisation. Il est essentiel de suivre les instructions du fabricant concernant le rapport de mélange pour garantir que les composants réagissent correctement. Après le mélange, il y a généralement un temps d’induction spécifié qui doit être respecté pour permettre aux réactions chimiques de commencer avant l’application.

L’application de l’apprêt peut être effectuée à l’aide d’un pinceau, d’un rouleau ou d’un équipement de pulvérisation. Le choix de la méthode d’application dépend de la taille et de la complexité de la structure à revêtir. Pour les surfaces plus grandes, l’application par pulvérisation est souvent préférée en raison de son efficacité et de sa capacité à fournir une couche uniforme. Lors de l’utilisation d’un équipement de pulvérisation, il est important de maintenir la pression et la distance recommandées par rapport à la surface pour éviter les coulures ou les affaissements du revêtement. L’apprêt doit être appliqué en couches fines et uniformes pour obtenir l’épaisseur de film sec recommandée. Il est important de ne pas dépasser l’épaisseur recommandée en une seule couche, car cela pourrait entraîner un durcissement incorrect et une réduction des performances de l’apprêt. Si une plus grande épaisseur est requise, plusieurs couches doivent être appliquées, en laissant un temps de séchage suffisant entre les couches, comme spécifié par le fabricant. |

Après avoir appliqué l’apprêt, il est essentiel de le laisser durcir correctement avant d’exposer la surface à l’environnement ou d’appliquer des revêtements supplémentaires. Le temps de durcissement peut varier en fonction de facteurs tels que la température et l’humidité, il est donc important de se référer à la fiche technique pour obtenir des conseils spécifiques. Un durcissement inadéquat peut compromettre les qualités protectrices de l’apprêt et réduire son efficacité dans la prévention de la corrosion.

En conclusion, l’application réussie de l’apprêt époxy riche en zinc de Asian Paints dépend d’une préparation méticuleuse de la surface, d’un mélange précis et d’une application minutieuse suivant les directives du fabricant. . En respectant ces étapes, vous pouvez vous assurer que les surfaces métalliques sont bien protégées contre la corrosion, prolongeant ainsi leur durée de vie et préservant leur intégrité structurelle. Consultez toujours la fiche technique du produit pour obtenir des instructions détaillées et des précautions de sécurité afin d’obtenir les meilleurs résultats et garantir un processus d’application sûr.

Comparaison de l’apprêt riche en zinc époxy des peintures asiatiques avec d’autres revêtements protecteurs

N°

Nom du produit

| Peinture d’apprêt au fluorocarbone | En termes d’application, l’apprêt époxy riche en zinc d’Asian Paints est conçu pour être facile à utiliser. Il peut être appliqué au pinceau, au rouleau ou par pulvérisation, ce qui le rend adapté à une variété de projets, des grandes structures industrielles aux composants plus petits et complexes. Cette flexibilité n’est pas toujours présente dans d’autres revêtements de protection, qui peuvent nécessiter un équipement ou des techniques d’application spécialisés, augmentant potentiellement la complexité et le coût d’un projet.

La durabilité est un autre facteur critique lorsque l’on compare les revêtements de protection. L’apprêt époxy riche en zinc d’Asian Paints présente une excellente résistance à l’abrasion et aux chocs, ce qui est crucial pour les surfaces soumises à l’usure mécanique. Cette durabilité garantit que les qualités protectrices du revêtement sont maintenues dans le temps, réduisant ainsi le besoin d’entretien et de recouvrement fréquents. Les considérations environnementales sont de plus en plus importantes dans la sélection des revêtements de protection. L’apprêt époxy riche en zinc d’Asian Paints est formulé pour être conforme aux réglementations environnementales, minimisant la libération de composés organiques volatils (COV) dans l’atmosphère. Il s’agit d’une considération importante lorsque l’on le compare à d’autres revêtements qui pourraient ne pas répondre aux normes environnementales actuelles, ce qui pourrait entraîner des défis réglementaires et une augmentation des coûts de projet. En conclusion, lorsque l’on compare l’apprêt époxy riche en zinc d’Asian Paints avec d’autres revêtements de protection, il est clair que ce produit offre une combinaison unique de protection cathodique, de compatibilité avec diverses couches de finition, de facilité d’application, de durabilité et de conformité environnementale. Ces attributs en font un choix incontournable pour ceux qui recherchent une solution robuste pour protéger les surfaces métalliques de la corrosion. Comme pour tout revêtement protecteur, il est essentiel de consulter la fiche technique spécifique fournie par le fabricant pour s’assurer que le produit répond aux exigences de l’application prévue et pour comprendre les précautions de sécurité et les directives d’application nécessaires. |

| 1 | Fluoracarbon primer paint |

In terms of application, Asian Paints Epoxy Zinc Rich Primer is designed for ease of use. It can be applied by brush, roller, or spray, making it suitable for a variety of projects, from large industrial structures to smaller, intricate components. This flexibility is not always found in other protective coatings, which may require specialized equipment or application techniques, potentially increasing the complexity and cost of a project.

Durability is another critical factor when comparing protective coatings. Asian Paints Epoxy Zinc Rich Primer exhibits excellent resistance to abrasion and impact, which is crucial for surfaces that are subject to mechanical wear. This durability ensures that the protective qualities of the coating are maintained over time, reducing the need for frequent maintenance and recoating.

Environmental considerations are increasingly important in the selection of protective coatings. Asian Paints Epoxy Zinc Rich Primer is formulated to be compliant with environmental regulations, minimizing the release of volatile organic compounds (VOCs) into the atmosphere. This is an important consideration when comparing it to other coatings that may not meet current environmental standards, potentially leading to regulatory challenges and increased project costs.

In conclusion, when comparing Asian Paints Epoxy Zinc Rich Primer with other protective coatings, it is clear that this product offers a unique combination of cathodic protection, compatibility with various topcoats, ease of application, durability, and environmental compliance. These attributes make it a compelling choice for those seeking a robust solution to protect metal surfaces from corrosion. As with any protective coating, it is essential to review the specific data sheet provided by the manufacturer to ensure that the product meets the requirements of the intended application and to understand the necessary safety precautions and application guidelines.